Все виды машин, используемые при комплексной механизации мелиоративных работ, подразделяются на две группы:

1) – общестроительные землеройные;

2) – мелиоративные (гидромелиоративные).

Общестроительные машины оборудуются универсальными рабочими органами, за счёт чего они способны выполнять не только строительные, но также и мелиоративные работы. У мелиоративных машин рабочие органы узкоспециализированы и рассчитаны на выполнение исключительно мелиоративных работ (одной либо нескольких).

Общестроительные машины совершают своими рабочими органами цикличные действия, которые являются незавершёнными и нуждаются в доделке, тогда как у мелиоративных машин всё наоборот – действия рабочих органов непрерывные, результатом каждого прохода машины является готовое мелиоративное сооружение либо его отдельный элемент.

Землеройные машины имеют три основных типа рабочих органов: 1) – зубья;

2) – ножи с отвалами;

3) – ковши.

Зубья используются для рыхления грунта в качестве самостоятельных рабочих органов (в корчевателях, рыхлителях и прочем) либо в составе ковшовых и ножевых рабочих органов (в бульдозерах, экскаваторах и прочем). С их помощью производятся подготовительные работы по рыхлению твёрдых грунтов.

Ножи с отвалами применяются для отделения от основного массива слоя грунта и его перемещения в сторону либо вперёд. Они изготавливаются дисковыми либо прямыми. Сферические диски производят отделение грунта от основного массива, его рыхление и подачу на транспортёр. Они монтируются на грейдерах-элеваторах. Прямые ножи, снабжённые отвалами, действуют по одной из двух схем:

1) – перемещают грунт перед собой;

2) – отваливают грунт в сторону.

Ковши, помимо отделения грунта от основного массива, производят его забор, перемещение к месту выгрузки и высыпание. По способу заполнения ковши подразделяются на два типа:

1) – горизонтальное движение заполнения (скреперы);

2) – наклонное движение заполнения (экскаваторы).

В основе механического способа выполнения земляных работ лежит последовательность таких процессов как: отделение грунта от естественного массива и его копание (выемка), транспортировка в зону укладки либо разгрузки, производство отделки земляного сооружения (уплотнение, разравнивание и прочее). Некоторые машины, именуемые землеройно-транспортными (скреперы, бульдозеры, грейдеры и прочие) способны выполнять две операции – разработку грунта и его транспортировку.

Скреперы производят послойное срезание грунта с разрабатываемой поверхности, его перемещение, отсыпку и дальнейшее разравнивание в зоне укладки. Скреперы применяются для разработки выемок (пруды, каналы), а также для возведения дамб и плотин.

Скреперы подразделяются на три вида, по способу агрегатирования:

1) – прицепные;

2) – полуприцепные;

3) – самоходные;

и по объёму ковша:

1) – малый (не более 3 м3);

2) – средний (3-10 м3);

3) – большой (более 10 м3).

Широкое распространение в сельском хозяйстве получили двухосные прицепные скреперы, оборудованные ковшом малого объёма.

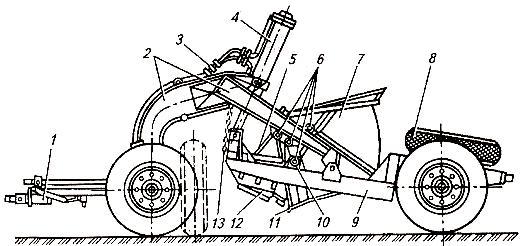

Рис. 1. Скрепер.

1) – Сцепка;

2) – Передняя рама;

3) – Трубопровод;

4) – Гидроцилиндр;

5) – Заслонка;

6) – Шарнирно-рычажный механизм;

7) – Ковш;

8) – Запасное колесо;

9) – Основная рама;

10) – Ось вращения ковша;

11) – Основной нож;

12) – Боковой нож;

13) – Цепь транспортной подвески.

Основные элементы скрепера [рис. 1]: основная (9) и передняя (2) рамы, ковш (7) с заслонкой (5), гидравлический цилиндр (4); ходовая часть вместе со сцепкой (1). Ножи (11) с двусторонней заточной посредством болтов крепятся к ковшу (передней его кромке). Поперечная балка связывает боковые стенки ковша (в передней части). Когда ковш опущен и находится в положении резания, заслонка (5) открыта и не преграждает путь грунту при поступлении в ковш. Когда ковш переведён в транспортное положение - заслонка его закрывает. Во время подъёма обеих рам скрепера посредством гидроцилиндра (4) происходит поворот ковша и открывание заслонки. При этом грунт из него беспрепятственно высыпается.

Крепление гидроцилиндра (4) к передней раме (2) – шарнирное, а сам шток соединён с основной рамой (9). В процессе опускания рамы происходит поворачивание ковша, и он переходит в рабочее положение. Соединение передней рамы с передком скрепера реализовано посредством шарового шарнира, а с основной рамой – шарнирами. Шаровой шарнир даёт возможность разворачивания ковша на угол 90 град. В случае длительных переездов передняя (2) и основная (9) рамы переводятся в транспортное положение и фиксируются цепью (13). Пара боковых ножей (12), смонтированных на раме, призваны облегчить резание грунта.

Бульдозеры копают (разрабатывают) грунт и затем перемещают его за счёт толкания. Целесообразность их использования реализуется в случае транспортировки грунта на расстояние до 100 м, а максимальная эффективность достигается, если данное расстояние не превышает 15-30 м. Бульдозеры подразделяются на два типа по способу монтажа отвалов:

1) – с неповоротным отвалом;

2) – с универсальным (поворотным) отвалом;

и по способу управления:

1) – с канатно-блочным управлением;

2) – с гидравлическим управлением.

Широкое распространение получили бульдозеры второго типа (более 80%). Принудительное заглубление их отвала является основной функцией в процессе работы на тяжёлых грунтах.

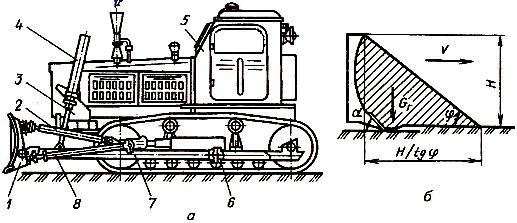

Рис. 2. Схемы бульдозеров.

А) – Бульдозер с гидравлическим управлением и неповоротным отвалом;

Б) – Призмы волочения;

1) – Отвал;

2) – Винтовой раскос;

3) – Кронштейн;

4) – Гидроцилиндр;

5) – Трактор;

6) – Цапфа;

7) – Толкающий брус;

8) – Раскос.

В состав бульдозера входит трактор и бульдозерное оборудование. Нижняя часть отвала (1) [рис. 2] тракторов, обладающих достаточной мощностью, как правило, шарнирно соединена с толкающими брусьями (7), а верхняя – посредством винтовых раскосов (2), в состав которой входят трубы и ввинченные в неё стержни с левой и правой резьбой. Для изменения угла резания (копания) в диапазоне 35-55 град следует вращать трубу, изменяя длину раскосов.

Рабочий процесс бульдозера заключается в копании, перемещении и последующем разравнивании грунта. В процессе копания производится заглубление отвала на 10-20 см вместе с движением вперёд, вследствие чего происходит срезание грунта. Он скапливается перед отвалом и образует призму волочения. Как только грунт достигнет верхней кромки отвала, производят его выглубление и затем грунт перемешается в зону разгрузки. Суть рационального режима работы заключается в максимальной глубине заглубления ножа отвала в самом начале, когда грунт ещё отсутствует перед отвалом и постепенном выглублении ножа в процессе роста призмы волочения, тем самым снижая толщину стружки. Это позволяет сократить в полтора раза путь набора грунта, а также использовать мощность двигателя в полном объёме.

Бульдозеры могут оснащаться следующими видами дополнительного оборудования:

1) – боковыми открылками, которые дают возможность увеличения объёма призмы волочения малосвязных и сыпучих грунтов;

2) – боковыми откосниками, позволяющими проводить планировку откосов дорог, дамб, каналов, плотин;

3) – специальными зубьями для корчевания пней и рыхления грунтов.

Грейдеры и грейдеры-элеваторы отличаются от скреперов и бульдозеров тем, что являются землеройно-транспортными машинами непрерывного действия. Основная функция грейдера – выполнение профилирования земляного полотна в процессе ремонта и строительства дорог, за счёт вынутого из кюветов (расположенных по бокам) грунта. Также грейдеры применяются для планировочных работ, нарезки каналов мелких оросительных сетей, очистки дорог от снега, терасирования горных склонов и прочее.

Грейдеры подразделяются на два типа по способу агрегатирования:

1) – прицепные;

2) – автогрейдеры (самоходные).

Система управления грейдеров может быть реализована по одной из следующих схем: механической, гидравлической либо комбинированной. Как правило, прицепные грейдеры оснащены механической системой управления, а автогрейдеры – гидравлической. Последняя не только облегчает управление, но и обеспечивает более качественное заглубление ножа в почву. Грейдеры делятся на 3 типа:

1) – лёгкие (длина ножа 2,5-3 м);

2) – средние (длина ножа 3-3,4 м);

3) – тяжёлые (длина ножа 3,4-4,3 м).

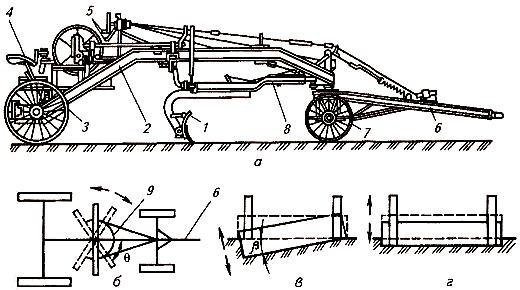

Рис. 3. Прицепной грейдер.

А) – Схема прицепного грейдера;

Б) – Схема изменения угла захвата;

В) – Схема изменения угла врезания;

Г) – Схема изменения толщины стружки;

1) – Отвал;

2) – Ходовая рама;

3) – Задние колёса;

4) – Сиденье;

5) – Рычаги управления;

6) – Дышло;

7) – Передние колёса;

8) – Тяговая рама;

9) – Поворотный круг.

Универсальная подвеска, посредством которой отвал (1) [рис. 3, А)] прикреплён к кругу тяговой рамы (8), позволяет монтировать его под разными углами (в вертикальной и горизонтальной плоскостях). Полноповоротность отвала обеспечивается за счёт продольной базы. Данная подвеска позволяет осуществлять поворот поворотного круга по отношению к вертикальной оси - изменять угол захвата (θ) [рис. 3, Б)]; производить подъём/опускание правого либо левого края тяговой рамы – изменять угол вырезания (β) [рис. 3, В)]; производить подъём/опускание ножа по всей его длине – изменять толщину срезаемой стружки [рис. 3, Г)]. Имеется возможность регулировки наклона задних и передних колёс, за счёт чего достигается повышение устойчивости в процессе работы грейдера на склонах (откосах).

В основе процесса профилирования грунта (главный вид работ) лежат две операции:

1) – вырезание почвы из кювета;

2) – перемещение её к оси дороги.

Чтобы производить вырезание почвы из кювета, следует наклонить отвал в поперечно-вертикальной плоскости (угол β=11-15 град). Перемещение почвы к оси дороги вдоль отвала происходит вследствие установления отвала под углом (θ), который отвечает условиям скольжения:

θ<π/2-φ,

где (φ) – угол трения. Таким образом, в процессе работы на липких влажных почвах, которые характеризуются большим углом трения, угол (β) будет меньше, в сравнение с работой на сыпучих грунтах.

Настройка грейдера на планировочные работы заключается в установке следующих величин углов:

1) – угол захвата (θ) равен 90 град;

2) – угол резания (α) равен 40-60 град;

3) – угол вырезания (β) равен 0-3 град.

Настройка грейдера на террасирование склонов предполагает съём дышла и передних колёс, а также установку шаровой опоры ходовой рамы на прицепное устройство трактора для увеличения манёвренности агрегата.

Экскаваторы являются наиболее распространёнными землеройными машинами, подразделяющимися на одноковшовые и многоковшовые.

Одноковшовые экскаваторы используются для выемки из забоя грунта и выгрузки его в отвал либо погрузки в транспортные средства. Виды сменного рабочего оборудования, которым могут комплектоваться экскаваторы:

1) прямая лопата, служит для разработки выемок, которые находятся выше уровня размещения экскаватора (в крупных каналах, карьерах, котлованах) с последующей погрузкой грунта в транспорт;

2) обратная лопата, предназначена для разработки грунта, расположенного ниже уровня размещения экскаватора (рытьё небольших котлованов и каналов, траншей) с дальнейшей выгрузкой (в основном в отвал);

3) драглайн, используется для разработки выемок, расположенных ниже уровня размещения экскаватора (котлованы, каналы и прочее) с отсыпкой грунта по большей части в отвал;

4) драглайн для бокового копания применяется для очистки от травяной растительности и заиления дна осушительных и оросительных каналов;

5) грейфер для разработки глубоких и узких выемок (котлованы под всевозможные опоры, колодцы и прочее), а также погрузки/разгрузки сыпучих материалов, которые размещаются не только ниже, но и выше уровня расположения экскаватора;

6) кран, предназначенный для проведения монтажных и погрузочно-разгрузочных работ.

Допустимый угол поворота платформы вместе с рабочим оборудованием является критерием различия экскаваторов:

1) – полноповоротные (угол поворота – 360 град);

2) – неполноповоротные (угол поворота – 150-270 град).

Базовым шасси для неполноповоротных экскаваторов являются автомобили либо колёсные тракторы. Также экскаваторы различаются по типу ходового оборудования на гусеничные, пневмоколёсные, шагающие и другие экскаваторы.

Широкое применение в сельском хозяйстве нашли экскаваторы, оснащённые гидравлическим управлением, смонтированные на базе колёсных тракторов. Их основным рабочим органом является обратная лопата, которая может быть переоборудована, в случае необходимости, в прямую. Возможно использование экскаватора с вилами, грейферным ковшом либо краном. Если он оснащён бульдозерным оборудованием, то оно может частично выполнить функции противовеса в процессе засыпания траншей по завершении укладки труб. Посредством обратной лопаты можно проводить разработку грунта поперечным (широкие выемки) и продольным (узкие траншеи) способами.

Последовательность операций, которые чередуются в одном цикле рабочего процесса экскаватора:

1) – резание (копание) грунта с заполнением им ковша;

2) – подъём ковша с грунтом;

3) – поворот (вокруг своей оси) платформы к зоне выгрузки;

4) – высыпание грунта из ковша;

5) – обратный поворот платформы;

6) – опускание ковша в забой для дальнейшего копания.

Многоковшовые экскаваторы используются для одновременного копания, транспортировки, а также разгрузки грунта. Иными словами идёт непрерывный процесс экскавации грунта, который у одноковшовых экскаваторов составляет порядка 15-30% от общего времени цикла. Поэтому, в сравнение с одноковшовыми экскаваторами, многоковшовые обладают следующими преимуществами:

1) производительность – в 1,5-2 раза выше;

2) стоимость работ – в 2-2,5 раза ниже;

3) удельный расход энергии – меньше на 20-40%.

Многоковшовые экскаваторы формируют точный профиль выемки (поперечное сечение), тогда как после одноковшовых остаётся значительный недобор. В то же время многоковшовые экскаваторы не способны работать на разнородных грунтах, имеющих пни и камни, что делает их узкоспециализированными, а также ограничивает их область применения.

Классификация многоковшовых экскаваторов производится по размещению рабочих органов по отношению к направлению движения машины, а также по устройству. Экскаваторы могут быть:

1) траншейными – скребки либо ковши осуществляют продольное копание (движутся в параллельной направлению движения машины плоскости);

2) карьерными – скребки либо ковши осуществляют поперечное копание (движутся в перпендикулярной направлению движения машины плоскости).

Конструкция рабочего органа может быть роторной либо цепной. Рабочий орган цепного – бесконечная цепь, снабжённая скребками либо ковшами, а роторного экскаватора – жёсткий ротор, снабжённый ковшами.

Траншейный цепной экскаватор может оборудоваться скребками либо ковшами. В основном применяются ковши. Вместе с тем работа на липких грунтах сопряжена с залипанием ковшей, а разработка мёрзлых грунтов - с плохим заполнением. В таких случаях используются скребки. Вынимание грунта происходит в процессе одновременного движения тягача (вдоль траншеи), а также ковшей вдоль рамы. Грунт срезается ковшами тонким слоем. Заполненные ковши огибают ведущие звёздочки и затем опрокидываются, высыпая грунт на приёмно-питающее устройство, которое направляет грунт на транспортёр, отсыпающий его в отвал. Экскаватор (за один проход) производит выкапывание траншеи, шириной равной ширине ковшей, на полную глубину.

Принцип работы траншейного роторного экскаватора аналогичен. В процессе движения вдоль траншеи тягач ковшами, расположенными на вращающемся роторе, срезает стружку. Ковши заполняются и после поворота (открытой стороной вниз) происходит высыпание из них грунта на поперечный транспортёр, отсыпающий его в отвал.

Каналокопатели также являются землеройными машинами. По типу рабочих органов каналокопатели подразделяются на машины:

1) с плужными (пассивными) рабочими органами, используются для прокладки не только оросительных, но и осушительных каналов, чья глубина достигает 1,2 м;

2) с роторными (активными) рабочими органами, отрывающими за один проход каналы, глубина которых достигает 3 м;

3) с комбинированными рабочими органами.

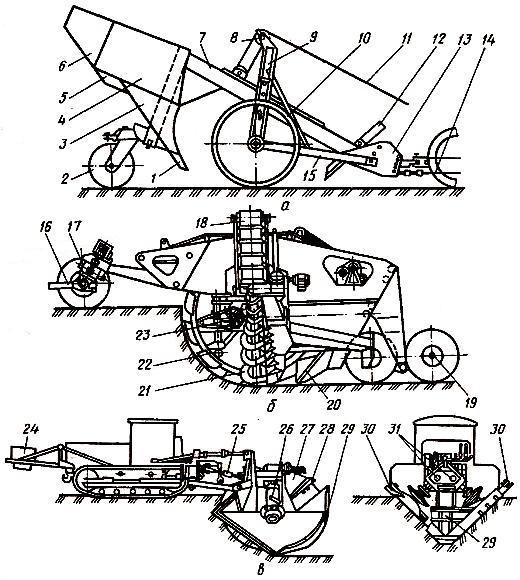

Рис. 4. Схемы каналокопателей.

А) – Плужный каналокопатель;

Б) – Шнекороторный каналокопатель;

В) – Фрезерный каналокопатель;

1) – Лемех;

2) – Задние колёса;

3) – Нижний отвал;

4) – Верхний отвал;

5) – Бермоочиститель;

6) – Открылок;

7) – Тяговая рама;

8) – Полиспаст;

9) – Стойка;

10) – Передние колёса;

11) – Канат;

12) – Нож;

13) – Прицеп;

14) – Тяговый трос;

15) – Ходовая рама;

16) – Прицеп;

17) – Передняя опора;

18) – Транспортёр;

19) – Задняя опора;

20) – Зачистной корпус;

21) – Шнек-откосник;

22) – Ротор;

23) – Рушитель;

24) – Противовес;

25) – Привод фрез;

26) – Рыхлитель;

27) – Фреза;

28) – Лопатка фрезы;

29) – Двухотвальный корпус;

30) – Нож;

31) – Гидроцилиндры регулирования уклона.

Плужный каналокопатель используется для рытья открытых каналов не только в минеральных, но и торфяных грунтах, в которых отсутствуют крупные камни и древесина. В данном каналокопателе нож (12) [рис. 4, А)] смонтирован под тупым углом резания, вследствие чего забивание исключено. Передний конец тяговой рамы (7) шарнирно соединён с ходовой рамой (15), на заднем её конце размещён рабочий орган. Шарнирное соединение позволяет тяговой раме поворачиваться по отношению к ходовой, что требуется при переводе каналокопателя из транспортного положения в рабочее и обратно. Для изменения глубины копания и угла резания грунта следует переставить передний конец рамы (7) в отверстиях прицепа (13). Полиспаст (8), подвешенный на стойке (9), пропускает через себя канат (11), первый конец которого закреплён на ходовой раме, а второй - на барабане лебёдки, смонтированной на тракторе.

Принцип работы плужного каналокопателя: дернина разрезается ножом по оси канала, затем производится подрезка грунта лемехом по дну канала, а со стороны откосов подрезание происходит острыми кромками нижних отвалов. Пласт, подрезанный (со всех сторон) и разделённый на пару частей поднимается посредством правооборачивающей и левооборачивающей рабочих поверхностей корпуса и укладывается по обеим сторонам.

Шнекороторный каналокопатель применяется при прокладке в минеральной почве оросительных каналов. Рабочий орган является комбинированным. Ротор (22) [рис. 4, Б)] осуществляет разработку центральной части канала (на ширину дна), тогда как наклонные шнеки (21) – откосы. Равномерная загрузка ковшей происходит за счёт активных рушителей (23). Весь объём разработанного грунта поднимается с помощью ковшей, а затем сбрасывается в смонтированный над ленточными питателями бункер. Далее грунт из питателей направляется на отвальные транспортёры, выносящие его в стороны, формируя двусторонние отвалы. Профилирование окончательного сечения канала происходит посредством зачистного корпуса (20), снабжённого двусторонними отвалами. Система автоматики, которой оборудованы шнекороторные каналокапатели, позволяет получать (по световому лучу) требуемый уклон дна канала, а также стабилизировать по электронному отвесу (в вертикальной плоскости) ось канала.

Фрезерный каналокопатель служит для прокладки осушительных каналов в грунтах торфяного типа. В состав его комбинированного рабочего органа входит пара дисковых фрез (27) [рис. 4, В)], расположенных под углом 45 град. к горизонту, а также двухотвальный корпус (29), смонтированный между фрезами.

Принцип работы фрезерного каналокопателя: разрабатываемый грунт подрезается (со стороны дна канала) передней клиновидной частью двухотвального корпуса (29) и разделяется на пару равных частей. Далее фрезы (27) посредством ножей (30), расположенных по периферии, разрабатывают его и разбрасывают на расстояние до 10 м по обе стороны канала. Грунт, находившийся в средней части канала, обрушивается под воздействием силы тяжести, а также рыхлителей (26), рыхлится, а затем отбрасывается в стороны с помощью лопаток (28). Для окончательной зачистки откосов канала используется задняя часть двухотвального корпуса (29).